Produktionsnahe Inspektion von Miniaturlinsen

28.06.2023 - Wellenfrontmessungen für die automatisierte Optikprüfung

Messtechnik für Miniaturlinsen, die etwa in Smartphones zum Einsatz kommen, sind rar. Soll dann noch die optische Funktion automatisch und schnell geprüft werden, hilft nur noch eine Eigenentwicklung.

Das Fraunhofer IPT will diese Lücke nun füllen und setzt dabei auf die Wellenfrontmessung. Miniaturisierte optische Systeme sind zu einem festen Bestandteil unseres täglichen Lebens geworden und bieten uns Sicherheit, Gesundheit und Komfort. Von Endoskopen über Kameras in Mobiltelefonen bis hin zu Sensoren in Autos spielen diese optischen Systeme eine Schlüsselrolle für die Funktion der Geräte, in denen sie verbaut sind. Das kompakte Design dieser miniaturisierten optischen Systeme wird durch sphärische, asphärische und Freiformlinsen aus Glas oder Polymer ermöglicht. Die optische Funktion dieser Systeme kann jedoch nur gewährleistet werden, wenn die Eigenschaften der einzelnen Komponenten den Fertigungsspezifikationen entsprechen.

Trotz der vielfältigen Verfahrensvarianten zur Linsengeometrieprüfung sind die Möglichkeiten zur messtechnischen Charakterisierung der optischen Funktion von miniaturisierten Sphären, vor allem aber von Asphären und Freiformlinsen, aufgrund ihrer oft komplexen Oberflächenform und Durchmessern von unter 3 mm begrenzt oder nicht möglich.

In Ermangelung einer geeigneten Methode zur schnellen und umfassenden optischen Prüfung einzelner Komponenten werden aufwendige Funktionstests des gesamten optischen Systems durchgeführt. Dabei treten jedoch teilweise Ausschussraten von bis zu 40 Prozent auf. Das verdeutlicht den industriellen Bedarf und das wirtschaftliche Potenzial einer geeigneten Methode zur messtechnischen Charakterisierung der optischen Funktion einzelner miniaturisierter Linsen.

Neben der Linsengeometrie auch optische Funktion prüfen

Neben der Notwendigkeit der geometrischen Charakterisierung einzelner Linsen, ist auch die Überprüfung der optischen Funktion der Linse wichtig. Denn auch wenn die Linsengeometrien innerhalb der Toleranzen liegen, ist das keine Garantie dafür, dass die optische Funktion der Linse den Erwartungen entspricht. Deshalb ist eine zusätzliche und ergänzende Messtechnik zur schnellen und automatisierten Bestimmung des optischen Fehlers der Linse notwendig. Der Fehler eines optischen Systems kann im transmittierten Wellenfrontfehler (TWE) ausgedrückt werden.

Es gibt eine Reihe von Technologien und Methoden zur Charakterisierung der optischen Funktion von Linsen, interferometrische Systeme oder Methoden zur Bestimmung der Modulationstransferfunktion sind hierbei die populärsten. Der Automatisierungsgrad und die Flexibilität dieser Methoden sind jedoch sehr gering und es erfordert eine gewisse Erfahrung des Bedieners, um zuverlässige Ergebnisse zu erzielen. Darüber hinaus ist es bei der Prüfung von asphärischen und Freiformlinsen mit interferometrischen Systemen im Allgemeinen erforderlich, für jede zu charakterisierende Linsenform computergestützte generierte Hologramme (CGH) zu entwickeln. Hierdurch entstehen hohe Kosten für jeden Linsentyp, der geprüft werden soll.

Vor diesem Hintergrund hat das Fraunhofer IPT ein Messsystem auf Basis eines Shack-Hartmann-Wellenfrontsensors (SHWS) zur funktionalen Charakterisierung von miniaturisierten Linsen entwickelt. Dies ist ein Ansatz, der eine schnelle, automatisierte und hochgenaue Charakterisierung von Einzel- oder Mehrfachlinsensystemen im Transmissionsmodus ermöglicht. Die Flexibilität des Prüfstandes ermöglicht es, Linsen mit unterschiedlichen Geometrien, Größen und Materialien zu prüfen, auch sequenziell.

Messprinzip des Wellenfrontsensors

Der SHWS ist ein optisches Instrument zur Messung der Form einer Wellenfront. Die Messung basiert auf der Detektion der Position einer Reihe von Fokuspunkten, die durch ein Mikrolinsenarray auf den Detektor abgebildet werden. Durch die Analyse der Position der einzelnen Fokuspunkte lässt sich die Wellenfront rekonstruieren. Der Betrag der Verschiebung jedes Fokuspunkts ist proportional zur lokalen Neigung der Wellenfront an der Stelle des Mikrolinsenarrays. Dies ermöglicht eine hochpräzise Messung der Wellenfrontform, die für viele Anwendungen, einschließlich der Prüfung der Linsenqualität, nützlich ist.

Der transmittierte Wellenfrontfehler (TWE) bezieht sich auf die Verzerrung einer Wellenfront beim Durchgang durch ein optisches System, in diesem Fall eine Linse. Die Bestimmung der TWE erfolgt in der Regel anhand des Vergleichs der gemessenen Wellenfrontkarte mit einer Referenz-Wellenfrontkarte. Ein hoher TWE-Wert deutet darauf hin, dass das optische System Aberrationen in die Wellenfront induziert, die die Abbildungsqualität verschlechtern können.

TWE-Messungen sind eine ergänzende Technik zu den Methoden der geometrischen Charakterisierung und ermöglichen die Identifizierung und Korrektur von Aberrationen, die sich negativ auf die Funktion von Linsen und Spiegeln auswirken können.

Mittels Analyse der Intensität der einzelnen Fokuspunkte in Kombination mit der Bestimmung der Ausrichtung der Wellenfront kann das komplexe Amplitudenprofil des auf den Detektor fallenden Lichts berechnet werden. Diese Berechnung ermöglicht die Zerlegung der gemessenen optischen Aberrationen in Zernike-Polynome und die Berechnung der entsprechenden Zernike-Koeffizienten. Diese Informationen sind wertvoll für die Bewertung der Funktion des optischen Elements. Die einzelnen Koeffizienten geben Aufschluss über die wichtigsten Verzerrungen und Aberrationen, die das optische Element in die Wellenfront induziert.

Zu den wichtigsten Spezifikationen für Wellenfrontsensoren gehören der Messbereich, die räumliche Auflösung, der Winkelbereich, der dynamische Bereich bezüglich der optischen Phase, der dynamische Bereich bezüglich der optischen Eingangsleistung, die Wellenfrontgenauigkeit und die Messgeschwindigkeit.

Die Wellenfrontgenauigkeit wird häufig als Bruchteil der optischen Wellenlänge angegeben, wobei die typischen Werte zwischen λ/10 (für einfache Systeme) und λ/100 (für hochpräzise Systeme) schwanken. Die Messgeschwindigkeit wird in der Regel als Anzahl der Messungen pro Sekunde oder Bilder pro Sekunde angegeben, wobei schnelle Sensoren tausende Wellenfrontmessungen pro Sekunde liefern. Bei einigen Systemen kann die Anordnung des Mikrolinsenarrays verändert werden, um Messungen mit unterschiedlichen Linsenabständen durchzuführen.

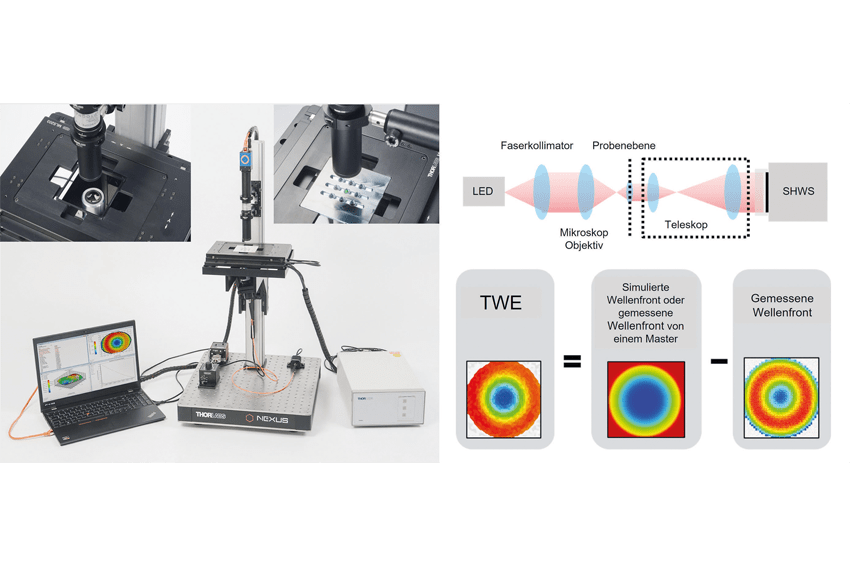

Teststation mit Wellenfrontsensor

Für die funktionale Charakterisierung von miniaturisierten Linsen hat das Fraunhofer IPT je nach Anforderung der durchzuführenden Messungen maßgeschneiderte Systeme auf Basis kommerziell verfügbarer Komponenten entwickelt. Den im Beispielsystem verwendeten Wellenfrontsensor hat Optocraft hergestellt. Er hat einen Mikrolinsenabstand von 0,11 x 0,11 mit einer lateralen Auflösung von 58 x 43 Mikrolinsen. Weitere in den Aufbau integrierte Komponenten sind eine faseroptische, austauschbare LED-Lichtquelle (405/530/700 nm mögliche zentrale Wellenlängen), ein Mikroskop -Objektiv mit 50-facher Vergrößerung zur Nachbildung einer Punktlichtquelle (falls erforderlich), eine ultrapräzise Translationsachse mit nanometrischer Auflösung zur genauen Bewegung der Punktlichtquelle und eine XY-Plattform mit einem großen Bewegungsbereich und hoher Präzision zur genauen Positionierung der zu prüfenden Linsen. Je nach Anwendungsfall werden auch maßgeschneiderte Linsenhalter und Adapter zur Positionierung der Proben zwischen der Lichtquelle und dem Wellenfrontsensor sowie zusätzliche optische Komponenten wie ein Teleskop entwickelt, um sicherzustellen, dass der Sensor mit ausreichend hoher Intensität belichtet wird.

Testlauf bestätigt Nutzwert der Wellenfrontbasierten Inspektion

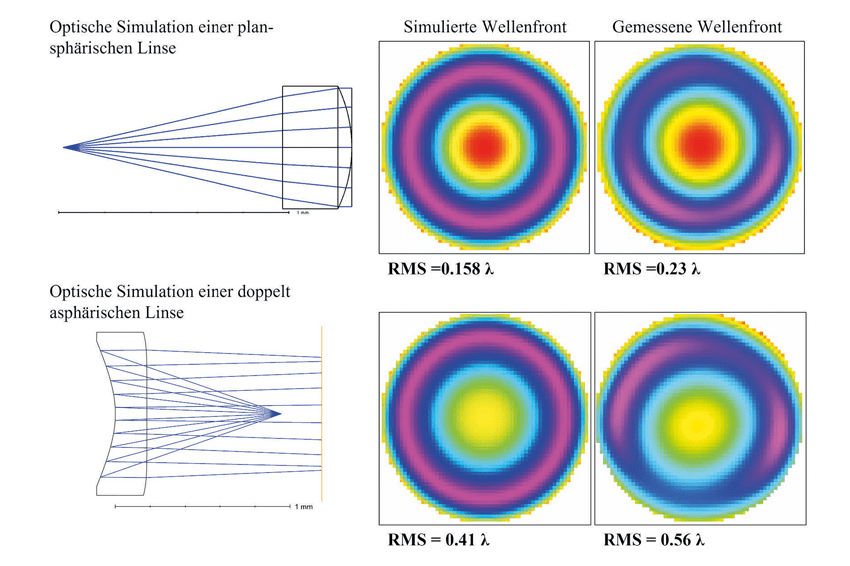

Zwei Linsen, eine plan-sphärische und eine doppelt-asphärische, wurden mit dem Teststand untersucht. Ihre Geometrien und optischen Eigenschaften wurden mithilfe einer optischen Simulation in OpticStudio Zemax analysiert. Der optische Aufbau wurde entsprechend der Simulationen angepasst, um die erwartete Wellenfront zu erhalten.

Abbildung 1 zeigt die optische Konfiguration beider Linsen mit simulierten und gemessenen Wellenfrontkarten. Die rechten und linken Wellenfrontkarten ähneln sich, aber durch die unsymmetrische Darstellung lassen sich einige optische Mängel erkennen. Dies wird durch den Vergleich der Root-Mean-Square-Werte (RMS-Werte) der simulierten und gemessenen Wellenfronten bestätigt.

Der RMS-Wert gibt an, wie weit ein optisches Element von seiner idealen Funktion abweicht. Die TWE beträgt 0,072λ für die erste Linse und 0,15λ für die zweite. Dabei wurden die Zernike-Koeffizienten für Kolben, Tilt, Spitze und Defokus herausgefiltert, um nur die Effekte des optischen Elements zu berücksichtigen.

Wellenfrontsensoren-basierte Optikprüfsysteme bieten Flexibilität in Bezug auf Form, Größe und Material der zu charakterisierenden Linsen. Sie sind zudem kompakt und stabil, wodurch sie sich für die Qualitätssicherung in der Produktion eignen.

Autoren

Alfredo Velazquez Iturbide, Wissenschaftlicher Mitarbeiter in der Abteilung Produktionsmesstechnik des Fraunhofer IPT

Enno Hachgenei, Gruppenleiter Optische Messtechnik und Bildgebende Verfahren in der Abteilung Produktionsmesstechnik des Fraunhofer IPT

Kontakt

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17

52074 Aachen

Nordrhein-Westfalen, Deutschland